鍛造起重機車輪鍛件時鋼的過燒與過熱

在鍛造起重機車輪鍛件的過程中,鋼的過燒與過熱是兩種常見的熱處理缺陷,它們均與高溫加熱不當有關,但機理、表現及后果存在顯著差異。以下是詳細分析:

1. 過燒(Burning)

定義與機理

過燒是指鋼在高溫加熱時(接近或超過固相線溫度),晶界處發生氧化或局部熔化,導致晶界結合力喪失的現象。

通常在極高溫度(如高于鋼的熔點50-100℃)或長時間暴露于高溫氧化性氣氛中發生,晶界處低熔點雜質(如硫、磷)優先氧化或熔化。

表現特征

宏觀:鍛件表面出現龜裂、起泡或嚴重氧化皮剝落。

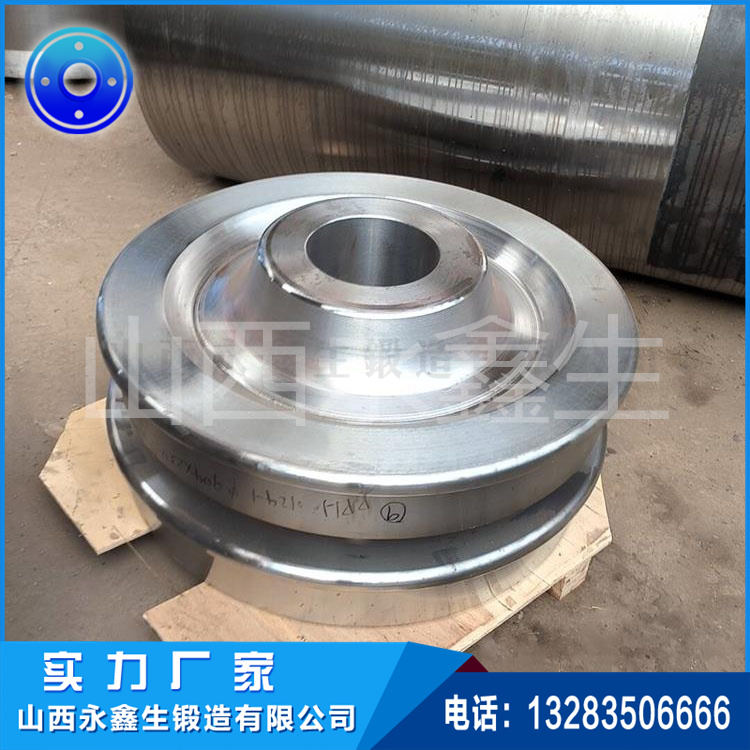

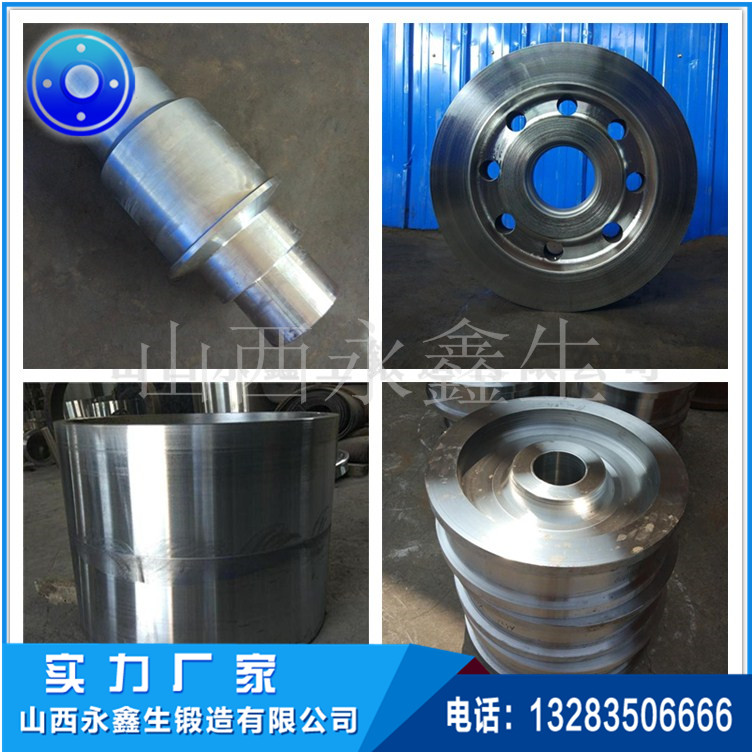

行車輪

微觀:金相觀察可見晶界氧化(呈現黑色網狀結構)或晶界熔化(形成空洞或液相痕跡)。

力學性能:材料極脆,無法通過后續熱處理修復。

后果

不可逆缺陷:過燒件必須報廢,無法通過熱處理或加工挽救。

安全隱患:若未被檢測出,可能導致起重機車輪在服役中突然斷裂。

2. 過熱(Overheating)

定義與機理

過熱指鋼在鍛造或熱處理中加熱溫度過高(但低于固相線),導致奧氏體晶粒異常粗大,形成粗晶組織。

常見于加熱溫度過高或保溫時間過長,尤其在含錳、鉬等促進晶粒長大的合金鋼中易發。

表現特征

宏觀:鍛件表面可能無明顯異常,但斷口呈粗晶狀(如“冰糖塊”斷口)。

微觀:金相顯示奧氏體晶粒顯著粗化(通常超過ASTM 3級),可能伴隨魏氏組織。

力學性能:韌性、疲勞強度下降,但強度可能變化不大。

后果

可修復性:通過正火或多次正火+回火細化晶粒,恢復性能。

潛在風險:若未及時處理,可能演變為過燒或在后續加工中引發裂紋。

3. 過燒與過熱的關鍵區別

| 特征 | 過熱 | 過燒 |

|---|---|---|

| 溫度范圍 | 低于固相線,但高于合理鍛造溫度 | 接近或超過固相線 |

| 晶界狀態 | 晶粒粗大,晶界完整 | 晶界氧化或熔化 |

| 可修復性 | 可通過熱處理恢復 | 不可逆,必須報廢 |

| 斷口形貌 | 粗晶狀斷口 | 脆性斷口,可能帶氧化色 |

| 檢測方法 | 金相分析、斷口觀察 | 金相分析(晶界氧化/熔化) |

4. 影響因素與預防措施

過燒的誘因與預防

誘因:

爐溫失控(如熱電偶故障)、燃料過剩導致局部高溫。

高碳鋼、高合金鋼(如GCr15)因熔點較低更易過燒。

氧化性爐氣(如O?、CO?含量高)加速晶界氧化。

預防:

嚴格控溫:加熱溫度低于固相線(如亞共析鋼≤1300℃)。

縮短高溫停留時間,采用中性/還原性氣氛加熱爐。

定期校準測溫設備,避免局部超溫。

過熱的誘因與預防

誘因:

加熱制度不合理(如升溫速率過快導致均熱不足)。

鍛壓設備故障導致鍛造溫度區間偏高。

預防:

優化加熱曲線:分階段升溫,控制終鍛溫度(如中碳鋼終鍛≥800℃)。

鍛造后及時正火(如對40Cr鋼采用920℃正火細化晶粒)。

采用細晶鋼(如添加Nb、V等晶粒細化元素)。

5. 實際應用建議

工藝監控:

使用紅外測溫儀實時監測鍛件溫度,確保在安全區間(如起重機車輪用鋼60Si2MnA加熱上限1200℃)。

對關鍵部件進行批次金相抽檢,重點關注晶粒度評級(要求≤5級)。

材料選擇:

優先選用純凈度高、雜質(S、P)含量低的鋼種(如電渣重熔鋼)。

操作規范:

避免鍛件在高溫區長時間停留,鍛造中斷時需回爐保溫而非直接空冷。

總結

過燒與過熱均源于加熱不當,但過燒是晶界的災難性破壞,而過熱僅是晶粒粗化。通過精準控溫、優化加熱制度及嚴格質檢,可有效避免這兩類缺陷,確保起重機行車輪鍛件的可靠性與安全性。在實際生產中,建議結合材料特性與設備條件制定個性化工藝方案,并加強過程監控。