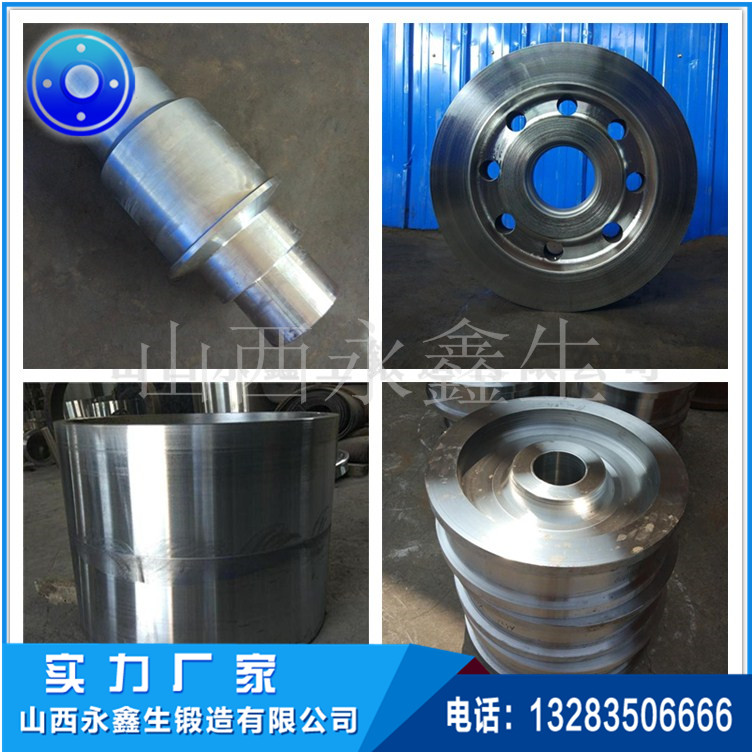

起重機車輪鍛件夾渣原因分析

2025-05-01 11:06:51

楊英杰

0

起重機車輪鍛件表面產生夾渣的原因主要涉及原材料、鍛造工藝及操作環境等多個環節,具體分析如下:

1. 原材料問題

鋼錠或坯料缺陷:若原材料本身存在夾雜物(如硫化物、氧化物等),或在熔煉、澆注過程中未充分去除雜質,后續鍛造時這些夾雜物可能暴露于表面。

表面污染:坯料表面殘留的氧化皮、銹蝕或油污等,在加熱或鍛造過程中可能被壓入鍛件內部或表面。

2. 行車輪鍛造工藝不當

加熱不充分或不均:加熱溫度不足或時間過短,導致坯料內部夾雜物未充分熔解或上浮;溫度過高則可能加劇氧化,生成更多氧化渣。

鍛造變形量不足:若鍛壓比(變形量)不夠,原材料中的夾雜物無法通過塑性變形被破碎或彌散,反而可能被擠壓到表面。

鍛造操作不規范:錘擊力度不均或模具設計不合理,可能導致金屬流動異常,將雜質帶至表面。

3. 加熱環境問題

爐內氧化氣氛過強:加熱爐中氧氣含量過高,導致坯料表面生成大量氧化皮,脫落后可能卷入鍛件。

燃料雜質多:如燃煤或燃氣中含硫、灰分較高,加熱時這些雜質可能附著在坯料表面。

4. 后續處理缺陷

清理不徹底:鍛造后未及時清除氧化皮或飛邊,殘留物可能在后續熱處理或加工中形成夾渣。

熱處理氧化:熱處理過程中保護措施不足(如未使用保護氣體),導致表面二次氧化。

5. 其他因素

潤滑劑污染:鍛造模具潤滑劑若含有雜質或使用不當,可能污染鍛件表面。

工藝銜接不當:各工序間轉運或存放時,鍛件表面受到污染(如灰塵、油漬等)。

解決措施

嚴控原材料:采用純凈度高的坯料,必要時進行探傷檢測。

優化加熱工藝:控制加熱溫度和時間,采用中性或還原性爐氣。

合理設計鍛造工藝:確保足夠的鍛壓比和均勻變形,避免金屬流動紊亂。

加強清理:鍛造前后徹底清除氧化皮和表面污染物。

環境管理:保持加熱爐和作業區域的清潔,避免外部雜質引入。

通過系統性控制以上環節,可有效減少夾渣缺陷,提升行車輪鍛件的表面質量和力學性能。