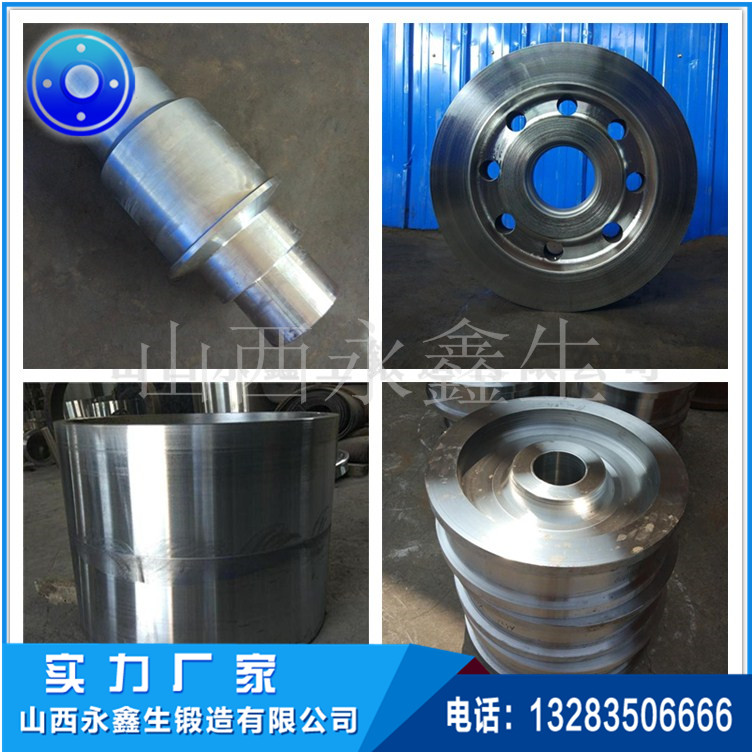

起重機車輪鍛件毛坯制備工藝

起重機行車輪鍛件的毛坯制備需綜合考慮材料選擇、鍛造工藝和質量控制,以確保其承載能力、耐磨性和安全性。以下是關鍵步驟和要點:

1. 材料選擇

常用材料:

優質碳鋼(如45鋼、60鋼):適用于中小型車輪,成本較低。

合金鋼(如42CrMo、65Mn):高強度、耐磨,用于重載或高速起重機。

特殊工況:極低溫或腐蝕環境可選不銹鋼或低溫鋼。

標準要求:符合GB/T 699(碳鋼)或GB/T 3077(合金鋼)等標準。

2. 毛坯制備工藝

(1) 下料

方法:鋸切、火焰切割或剪切。

尺寸控制:預留加工余量(通常單邊3-5mm),考慮后續鍛造變形和機加工。

(2) 加熱

溫度范圍:

碳鋼:1100-1200℃(始鍛溫度);合金鋼:1050-1150℃。

設備:燃氣爐、電爐或感應加熱爐,需均勻加熱避免過熱。

(3) 鍛造

工藝類型:

自由鍛:適用于單件小批量,通過鐓粗、沖孔、擴孔等成形。

模鍛:大批量生產,尺寸精度高,需專用模具。

關鍵步驟:

預成形:將坯料鍛成近輪轂形狀。

終鍛:精確成形輪緣、輪輞等部位,控制流線方向以增強力學性能。

冷卻:緩冷(如砂冷或爐冷)以防裂紋,尤其合金鋼需嚴格控溫。

3. 質量控制要點

缺陷預防:

避免折疊、裂紋、夾雜等,需控制鍛造溫度和變形速率。

檢測項目:

超聲波探傷:檢測內部缺陷(如氣孔、夾渣)。

硬度測試:確保材料均勻性。

尺寸檢查:符合圖紙公差(如輪徑、輪寬、軸孔精度)。

4. 后續處理

熱處理:

調質處理(淬火+回火):提高綜合力學性能。

表面淬火:增強輪緣耐磨性(如采用高頻淬火)。

機加工:車削輪槽、軸孔等關鍵部位至最終尺寸。

5. 經濟性與效率優化

批量生產:模鍛效率高,但模具成本高;自由鍛適合定制化。

材料利用率:采用近凈成形技術減少余量,降低成本。

總結

起重機行車輪鍛件毛坯需通過合理選材、精確鍛造和嚴格檢測來保證性能。典型流程:

下料 → 加熱 → 鍛造(自由鍛/模鍛) → 冷卻 → 熱處理 → 機加工 → 檢驗。

實際生產中需根據載荷、轉速等工況調整工藝參數。