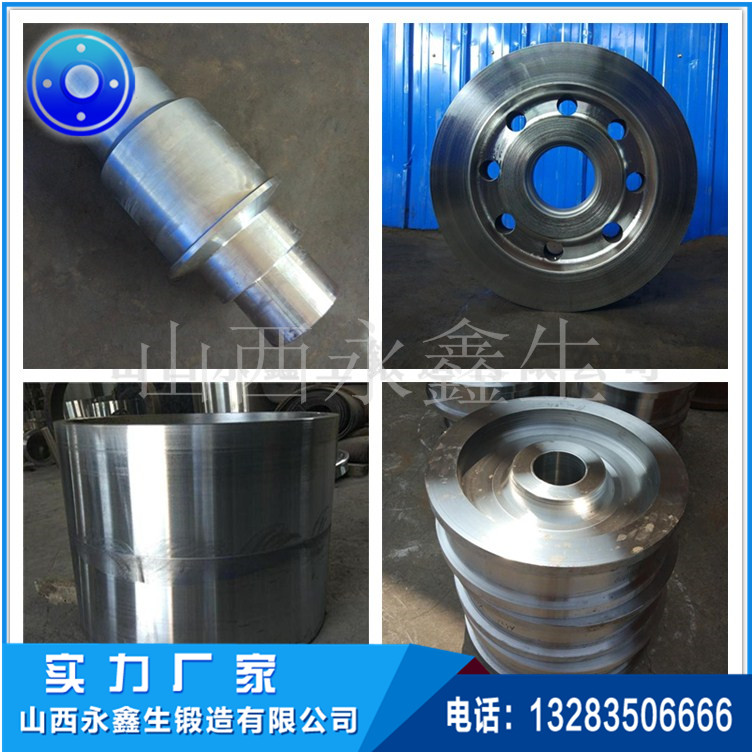

起重機車輪鍛件模鍛操作要領詳解

起重機行車輪鍛件模鍛操作是一項技術要求較高的工藝過程,需嚴格控制各個環節以確保鍛件質量和性能。以下是關鍵操作要領:

1. 坯料準備

材料選擇:選用優質合金鋼(如42CrMo、65Mn等),確保化學成分和力學性能符合標準。

下料精度:采用鋸切或火焰切割,控制坯料尺寸公差(通常±2mm),避免重量不均影響成型。

加熱規范:預熱至800℃左右,再加熱至始鍛溫度(1100~1200℃),避免過熱或過燒;保溫時間按坯料直徑1.5min/mm計算。

2. 模具與設備檢查

模具預熱:預熱至150~300℃,防止熱坯料接觸冷模導致開裂或填充不足。

潤滑處理:噴涂水基石墨潤滑劑,減少摩擦并延長模具壽命。

設備調試:檢查模鍛壓力機或錘的行程、閉合高度,確保上下模對中(錯模量≤0.5mm)。

3. 模鍛成型關鍵控制

初鍛(預成型):輕擊定位,使坯料初步分布至模腔,避免局部充不滿。

終鍛(精密成型):高壓下保壓2~3秒,確保輪輞、輪輻等復雜部位充分填充(飛邊厚度控制在3~5mm)。

多模膛鍛造:若采用制坯→預鍛→終鍛多工步,需嚴格控制轉移時間和溫度(降溫≤100℃)。

4. 溫度與變形管理

終鍛溫度:不低于850℃,防止低溫鍛造導致晶粒粗大或裂紋。

冷卻方式:鍛后堆冷或坑冷(低合金鋼),高碳合金鋼需及時退火(如等溫退火)。

5. 后續處理

切邊與清理:趁熱(700℃以上)切邊,避免冷切應力集中;噴丸或打磨去除氧化皮。

熱處理:調質處理(淬火+高溫回火)或正火+回火,確保硬度220~260HBW。

檢測要點:

超聲波探傷:檢測輪輞內部缺陷(符合JB/T 5000.15標準)。

尺寸公差:輪徑公差±0.5%,踏面硬度均勻性≤15HBW差異。

6. 安全與工藝紀律

操作規范:嚴禁超負荷鍛造,坯料未放正時不得施壓。

記錄追溯:記錄每批次鍛件的加熱參數、變形量及熱處理曲線。

常見問題對策

充不滿:提高終鍛溫度或增加預鍛工步。

折疊裂紋:優化拔長工藝,避免金屬回流。

組織粗大:控制終鍛溫度或增加鍛后正火。

通過嚴格執行上述要點,可確保起重機行車輪鍛件的疲勞壽命和承載能力滿足重載工況需求。