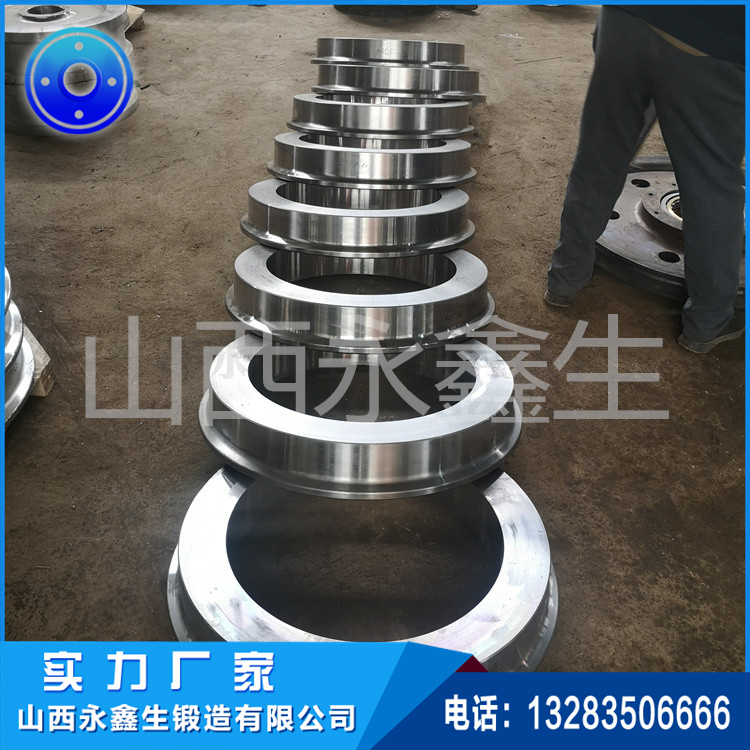

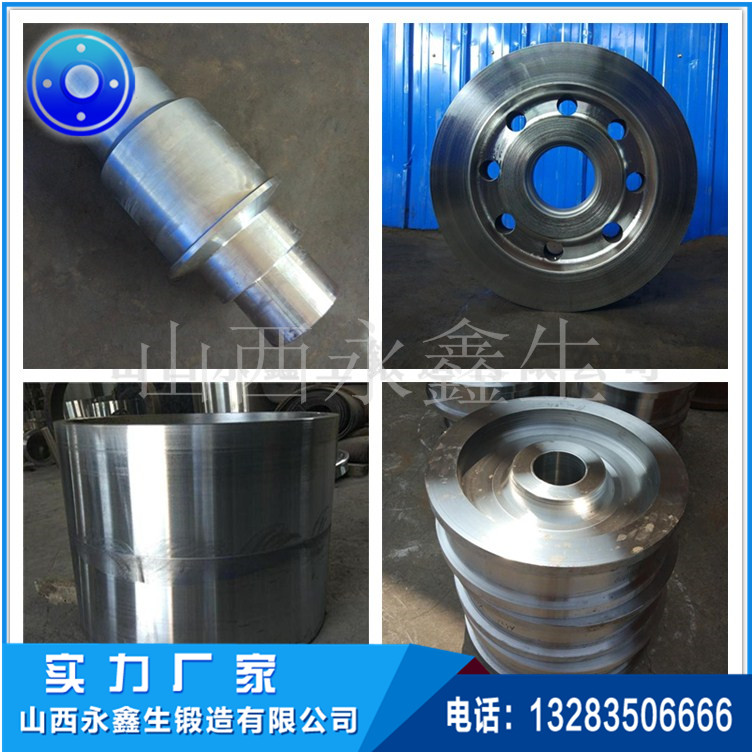

車輪鍛件毛坯下料工藝詳解

車輪鍛件毛坯的下料是鍛造工藝中的關鍵環節,需綜合考慮材料利用率、加工效率和后續鍛造質量。以下是詳細的下料步驟和注意事項:

1. 確定下料尺寸

體積計算:根據鍛件成品圖紙計算凈體積,增加燒損(約2%~5%)、飛邊損失(約10%~20%)和加工余量,得到毛坯總體積。

直徑與長度:

圓棒料直徑應接近行車輪鍛件輪輞或輪輻的主要截面尺寸,減少鍛造時的金屬流動距離。長度按公式計算:其中 為總需體積, 為棒料直徑。

2. 下料方法選擇

(1)鋸切

適用場景:中高合金鋼、大截面坯料(如火車車輪)。

優點:切口平整,無變形,適合高精度要求。

缺點:效率低,成本較高。

工具:帶鋸床、圓盤鋸(切口損耗約2~3mm)。

(2)火焰切割

適用場景:大型低碳鋼坯料(如工程機械車輪)。

優點:成本低,適合大尺寸坯料。

缺點:切口有熱影響區,需打磨去除氧化層。

(3)剪切(熱剪或冷剪)

適用場景:大批量碳鋼或低合金鋼(如汽車輪轂坯料)。

優點:效率高,材料損耗少。

缺點:端面可能變形,需預留整形余量(通常多留5~8mm)。

(4)精密下料(徑向鍛造機)

適用場景:高端車輪(如航空鈦合金輪轂)。

優點:尺寸精確,可直接近凈成形。

缺點:設備投資大。

3. 材料選擇與預處理

材質:常用42CrMo、35CrMnSi等合金鋼,或鋁合金(如6061、7050)。

預處理:

合金鋼需退火或正火以改善切削性;

鋁合金需均勻化處理防止鋸切粘刀。

4. 工藝控制要點

公差控制:長度公差一般±1~2mm,大坯料放寬至±3mm。

端面質量:剪切坯料需倒角或鐓粗整形,避免鍛造折疊缺陷。

標記:打鋼印或噴涂標識材料批次、方向(各向異性材料需定向鍛造)。

5. 經濟性優化

套料設計:對異形車輪(如帶軸頭的整體輪),采用仿形切割減少余料。

連續鍛造:使用棒料直接加熱后分段鍛造,減少單獨下料環節(適用于中小型車輪)。

示例流程(汽車鋼制輪轂)

選材:40Cr鋼棒,直徑Φ150mm。

計算:鍛件凈體積+20%飛邊=毛坯體積→長度L=210mm。

下料:帶鋸床切割,端面磨平。

加熱:中頻爐加熱至1200℃±20℃。

鍛造:預鍛→終鍛→沖孔→切邊。

通過合理選擇下料方法和嚴格控制尺寸,可顯著提升行車輪鍛件的成品率和性能一致性。實際生產中需結合設備條件和批量靈活調整工藝。