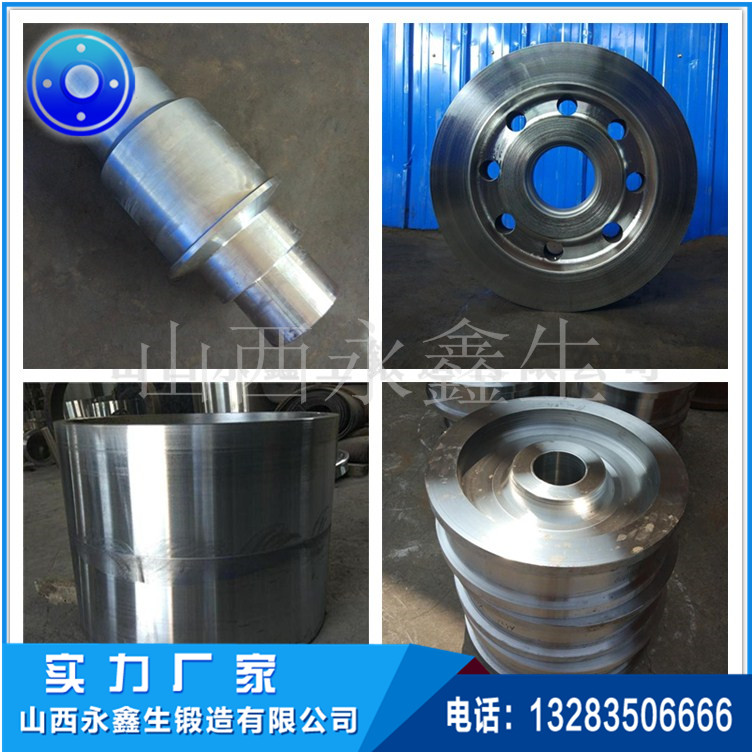

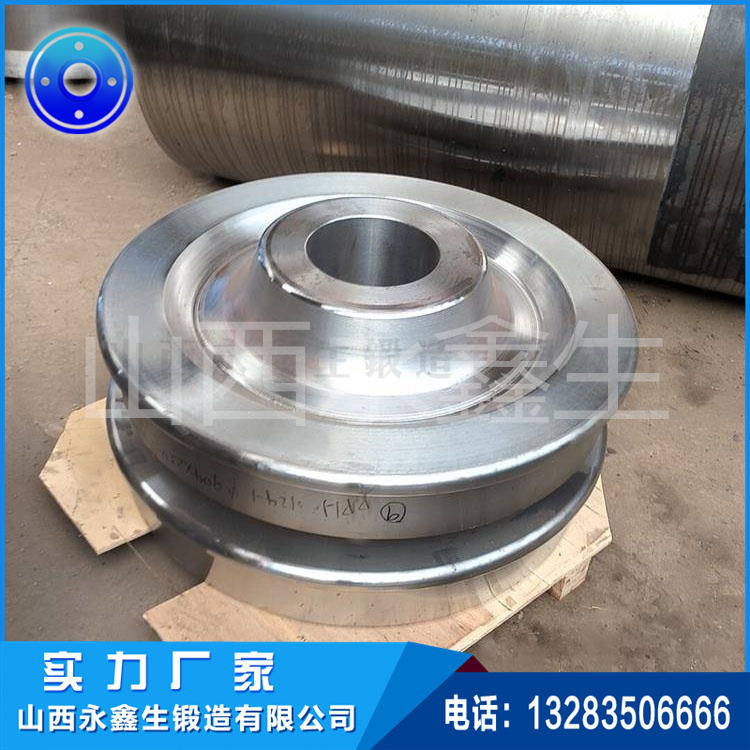

變形溫度對車輪鍛件的塑性影響

變形溫度對車輪鍛件的塑性有顯著影響,具體表現如下:

1. 溫度與塑性的基本關系

低溫區間(低于再結晶溫度)

金屬塑性較差,變形抗力大,易出現加工硬化、裂紋或斷裂。車輪鍛件若在此溫度下成形,可能導致內部缺陷或表面開裂。中高溫區間(再結晶溫度以上)

金屬發生動態再結晶,塑性顯著提升,變形抗力降低。此溫度范圍是鍛造的理想區間,車輪鍛件易成形且組織均勻。過高溫度(接近熔點或過燒溫度)

晶界弱化,可能出現晶粒粗大、氧化或過燒現象,反而降低塑性,導致鍛件性能惡化。

2. 對行車輪鍛件的具體影響

塑性流動性能

適當提高溫度(如鋼的鍛造溫度通常在800℃~1200℃)可增強金屬流動性,使車輪復雜部位(如輪輞、輪輻)更易填充模具型腔,減少折疊、充不滿等缺陷。動態再結晶與組織細化

合理溫度促進動態再結晶,細化晶粒,提高車輪的力學性能(如韌性、疲勞強度)。但溫度過高會導致晶粒粗化,影響后續熱處理效果。變形抗力與能耗

高溫下變形抗力降低,減少鍛造設備負荷,但需平衡能耗與氧化脫碳問題(如鋼材在高溫下易氧化,增加表面處理成本)。殘余應力與裂紋風險

溫度過低時,殘余應力集中可能引發裂紋;溫度均勻性不足也會導致局部塑性差異,影響車輪尺寸精度。

3. 材料差異的影響

碳鋼/低合金鋼車輪

最佳鍛造溫度通常為950℃~1150℃,需避開“藍脆區”(200℃~400℃)和過燒溫度。鋁合金車輪

塑性對溫度更敏感,一般控制在350℃~450℃。溫度過高易引發晶界熔化,過低則導致成形困難。鈦合金/高溫合金車輪

需精確控制窄溫度窗口(如鈦合金約800℃~950℃),避免β相變或氧化。

4. 工藝優化建議

溫度分段控制

預熱、始鍛、終鍛階段采用梯度溫度,避免局部溫降過快(如輪緣與輪心溫差)。應變速率配合

高溫下可采用較快應變速率(如錘鍛),但需避免絕熱升溫導致局部過熱。后續熱處理協調

終鍛溫度影響相變行為,需與后續正火、淬火等工藝匹配,避免組織異常。

5. 實際案例參考

某高鐵車輪鍛件(CL60鋼)

采用1100℃始鍛、850℃終鍛,保證輪輞高強度的同時避免晶粒粗化。鋁合金汽車輪轂(A356)

控制在420℃±10℃鍛造,塑性最佳且表面質量良好。

結論

變形溫度是行車輪鍛件塑性的關鍵因素,需根據材料特性、鍛件結構和工藝目標綜合優化。溫度過低導致成形困難,過高則損害性能,合理控溫是保證車輪鍛件質量的核心手段。