鍛造車輪生產(chǎn)工藝流程詳解

鍛造車輪是一種通過高溫高壓加工金屬坯料來制造高強(qiáng)度、高耐用性車輪的工藝。以下是典型的鍛造車輪生產(chǎn)流程:

1. 材料選擇

金屬類型:通常采用鋁合金(如6061、7075)或高強(qiáng)度鋼。

坯料準(zhǔn)備:將金屬原料切割成適合鍛造的尺寸(圓柱形或方形坯料)。

2. 加熱處理

預(yù)熱:將坯料放入加熱爐(如燃?xì)鉅t或電爐)中加熱至金屬的可塑溫度。

鋁合金:約400-500°C。

鋼材:約1100-1200°C(視具體合金成分調(diào)整)。

溫度控制:需精確控制以避免過熱(晶粒粗化)或溫度不足(鍛造裂紋)。

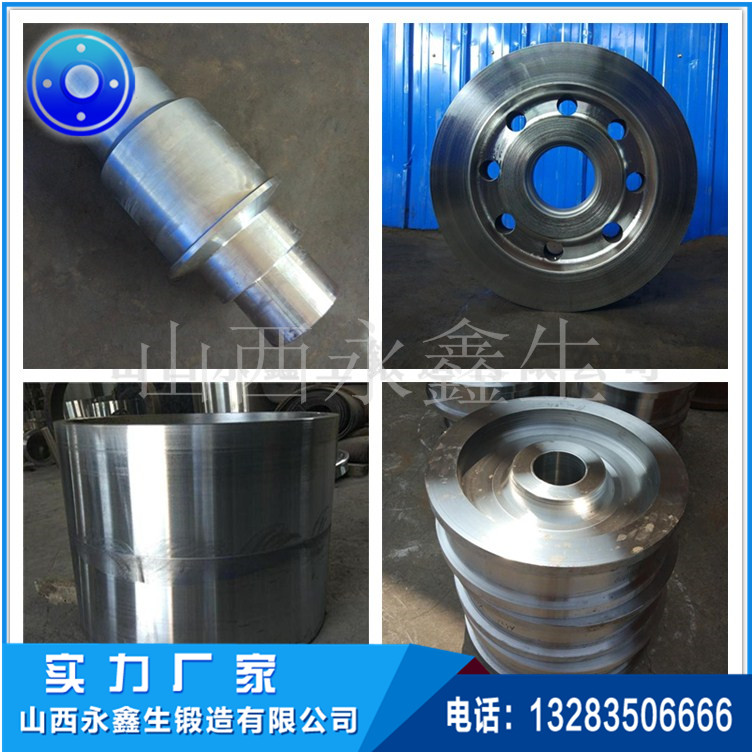

3. 鍛造成型

預(yù)鍛:通過液壓機(jī)或鍛錘初步壓制成接近車輪形狀的毛坯。

終鍛:在精密模具中進(jìn)行多道次鍛壓,形成行車輪的最終輪廓(包括輪輞、輪輻等結(jié)構(gòu))。

工藝特點(diǎn):

高壓鍛造:消除內(nèi)部氣孔,細(xì)化晶粒,提升力學(xué)性能。

多向鍛造:部分工藝采用多向壓力機(jī),確保復(fù)雜結(jié)構(gòu)均勻成型

4. 熱處理

固溶處理(鋁合金):加熱至特定溫度后淬火,提高材料均勻性。

時(shí)效處理:通過低溫長(zhǎng)時(shí)間保溫,增強(qiáng)硬度和強(qiáng)度。

退火/正火(鋼材):調(diào)整鋼材內(nèi)部組織,消除鍛造應(yīng)力。

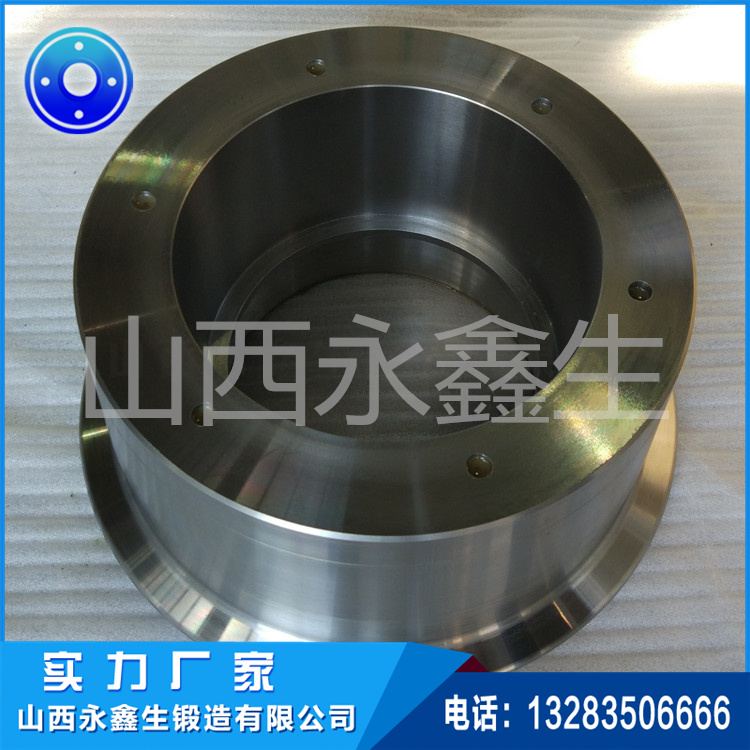

5. 機(jī)械加工

車削:用車床加工輪輞內(nèi)徑、螺栓孔、中心孔等。

鉆孔:加工氣門孔和安裝孔位。

表面銑削:雕刻輪輻細(xì)節(jié)或減重凹槽。

6. 表面處理

噴砂/拋光:去除毛刺,提升表面光潔度。

陽極氧化(鋁合金):增加耐腐蝕性和美觀度。

電鍍/噴涂:可選鍍鉻、噴漆或粉末涂層,增強(qiáng)防銹能力。

7. 質(zhì)量檢測(cè)

尺寸檢查:使用三坐標(biāo)測(cè)量?jī)x(CMM)驗(yàn)證精度。

力學(xué)測(cè)試:檢測(cè)硬度、抗拉強(qiáng)度、疲勞壽命。

無損檢測(cè):X射線或超聲波探傷,排查內(nèi)部缺陷。

動(dòng)平衡測(cè)試:確保車輪高速旋轉(zhuǎn)時(shí)的穩(wěn)定性。

8. 組裝與包裝

輪胎安裝:部分廠商直接裝配輪胎。

包裝:防銹處理后裝箱,準(zhǔn)備運(yùn)輸。

鍛造車輪的優(yōu)勢(shì)

高強(qiáng)度:晶粒流向與受力方向一致,抗沖擊性強(qiáng)。

輕量化:相比鑄造車輪,可減少20%-30%重量。

定制化:適合高性能汽車、賽車或特殊用途車輛。

通過上述流程,鍛造行車輪鍛件在安全性、耐用性和性能上均優(yōu)于傳統(tǒng)鑄造工藝,但成本較高,適合對(duì)品質(zhì)要求嚴(yán)苛的應(yīng)用場(chǎng)景。