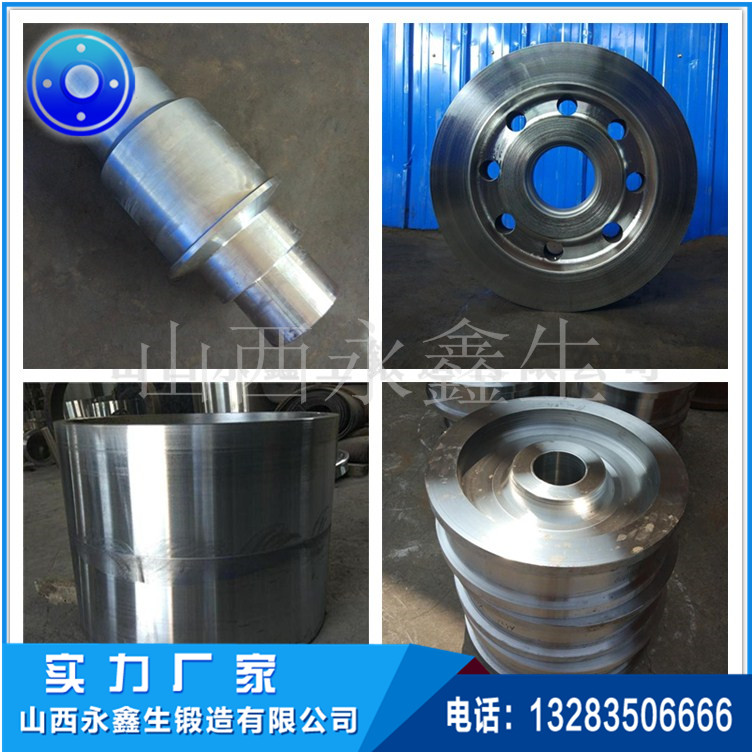

鍛造車輪鍛件技術(shù)條件詳解

鍛造車輪鍛件的技術(shù)條件涉及材料、工藝、性能及檢測等多個(gè)方面,需嚴(yán)格遵循相關(guān)標(biāo)準(zhǔn)和行業(yè)規(guī)范。以下是主要技術(shù)條件的詳細(xì)說明:

1. 材料要求

·

材質(zhì)選擇:常用優(yōu)質(zhì)碳鋼(如45鋼)、合金鋼(如40Cr、35CrMo)或特殊鋼(如高鐵用車輪鋼ER8)。行車輪材質(zhì)需符合國家標(biāo)準(zhǔn)(如GB/T 699、GB/T 3077)或國際標(biāo)準(zhǔn)(如AISI、DIN)。

·

·

化學(xué)成分:嚴(yán)格控制C、Si、Mn、P、S等元素含量,合金鋼需保證Cr、Mo、Ni等成分達(dá)標(biāo)。

·

·

原材料檢驗(yàn):鋼材需提供熔煉分析報(bào)告,必要時(shí)進(jìn)行復(fù)驗(yàn),確保無夾雜、縮孔等缺陷。

·

2. 鍛造工藝要求

·

加熱規(guī)范:

·

o

加熱溫度范圍(如碳鋼通常為1100~1200℃),避免過熱或過燒。

o

o

均勻加熱,控溫精度±20℃以內(nèi),采用熱電偶監(jiān)控。

o

·

鍛造過程:

·

o

采用模鍛或自由鍛,確保流線沿車輪輪廓分布,避免橫向流線。

o

o

鍛比(鍛造比)≥3,以保證組織致密性。

o

o

終鍛溫度控制(如碳鋼不低于800℃),防止低溫鍛造導(dǎo)致裂紋。

o

·

后續(xù)處理:

·

o

熱處理:正火+回火或調(diào)質(zhì)處理(淬火+高溫回火),硬度范圍通常為HB 220~280。

o

o

去應(yīng)力退火:消除殘余應(yīng)力,防止變形。

o

3. 行車輪鍛件尺寸與公差

·

外形尺寸:符合圖紙要求,關(guān)鍵部位(如輪輞厚度、輪輻輪廓)公差嚴(yán)格(如±1mm)。

·

·

形位公差:輪緣跳動、端面圓跳動等需滿足標(biāo)準(zhǔn)(如ISO 10110或企業(yè)內(nèi)控標(biāo)準(zhǔn))。

·

·

加工余量:預(yù)留后續(xù)機(jī)加工余量(通常單邊2~5mm)。

·

4. 力學(xué)性能

·

硬度:按設(shè)計(jì)要求(如HRC 25-32),均勻性偏差不超過5%。

·

·

強(qiáng)度與韌性:

·

o

抗拉強(qiáng)度(如≥600 MPa)、屈服強(qiáng)度(如≥350 MPa)。

o

o

沖擊韌性(常溫AKU≥40J,低溫需滿足特定工況)。

o

·

疲勞性能:通過旋轉(zhuǎn)彎曲疲勞試驗(yàn)(如循環(huán)次數(shù)≥10^7次)。

·

5. 缺陷控制

·

表面缺陷:無裂紋、折疊、氧化皮壓入等,允許局部修磨(深度≤1mm)。

·

·

內(nèi)部缺陷:

·

o

超聲波探傷(UT)檢測無白點(diǎn)、夾雜、縮孔(按GB/T 6402標(biāo)準(zhǔn))。

o

o

磁粉探傷(MT)或滲透探傷(PT)檢測表面微裂紋。

o

6. 檢測與驗(yàn)收

·

無損檢測:

·

o

100%超聲波探傷(UT),內(nèi)部缺陷等級符合SE 1921 3級或更高。

o

o

關(guān)鍵區(qū)域X射線檢測(如輪輻與輪轂連接處)。

o

·

破壞性試驗(yàn):

·

o

抽樣進(jìn)行金相分析(晶粒度5~8級,非金屬夾雜物≤2級)。

o

o

力學(xué)性能試樣取自輪輞或輪輻代表性部位。

o

·

動平衡測試:高速車輪需進(jìn)行動平衡校驗(yàn)(如不平衡量≤5g·cm/kg)。

·

7. 特殊要求

·

耐腐蝕性:海運(yùn)或潮濕環(huán)境用車輪需表面處理(如鍍鋅、噴涂)。

·

·

低溫性能:寒區(qū)用車輪需-40℃沖擊試驗(yàn)。

·

·

輕量化設(shè)計(jì):航空或新能源汽車車輪可能要求鋁合金鍛造(如6061-T6)。

·

8. 文件與標(biāo)識

·

質(zhì)量文件:包括材質(zhì)報(bào)告、熱處理記錄、檢測報(bào)告等。

·

·

標(biāo)識:鍛件上打刻爐批號、材質(zhì)代號、生產(chǎn)日期等,確保可追溯性。

·

參考標(biāo)準(zhǔn)

·

國內(nèi):GB/T 12361-2016(鍛件通用技術(shù)條件)、GB/T 13320(鋼質(zhì)模鍛件金相組織評級)。

·

·

國際:ASTM A788(鍛件標(biāo)準(zhǔn))、EN 13262(鐵路車輪要求)。

·

以上技術(shù)條件需根據(jù)具體應(yīng)用場景(如普通機(jī)械、軌道交通、航空航天)調(diào)整,并嚴(yán)格通過工藝驗(yàn)證(如試鍛、小批量生產(chǎn))確保穩(wěn)定性。