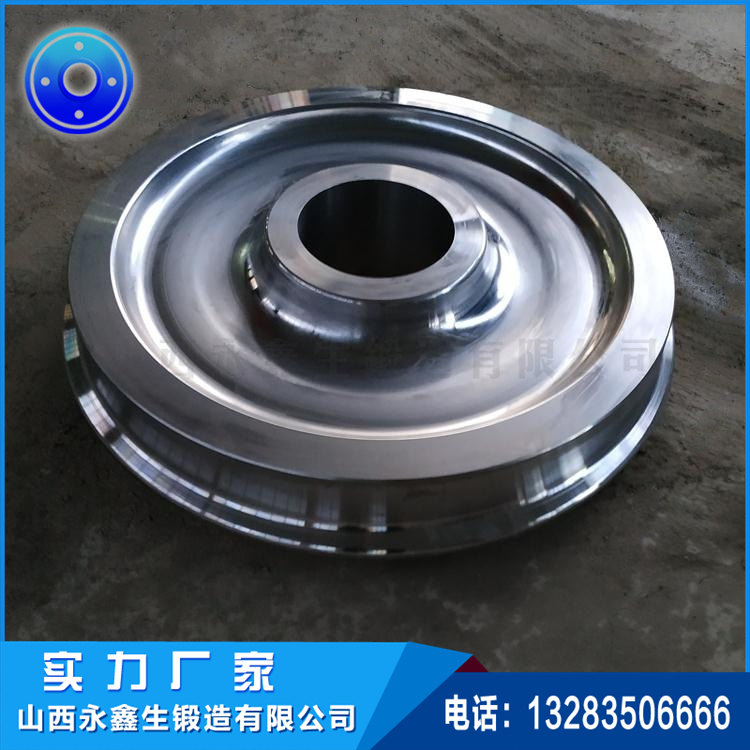

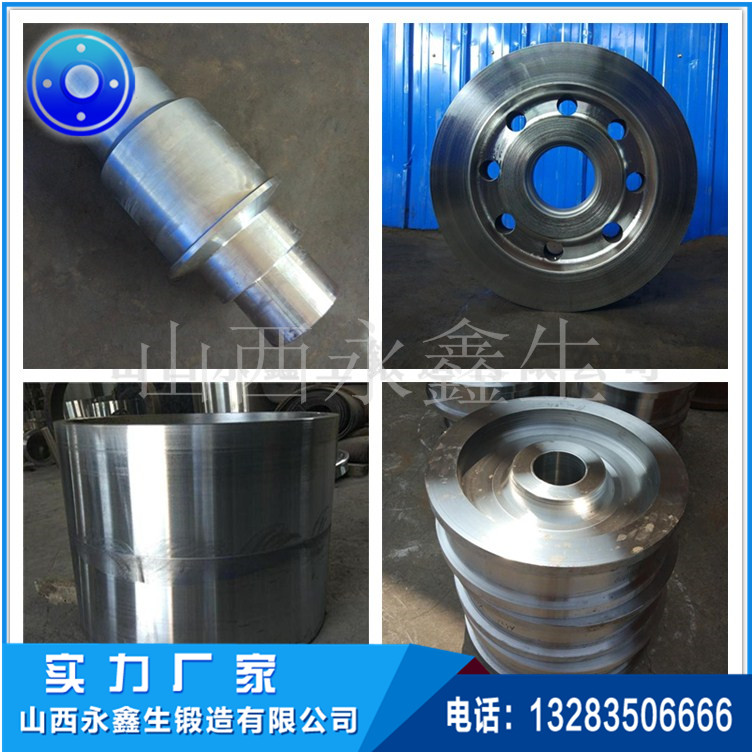

車輪鍛件回火均溫工藝解析

在加工車輪鍛件時,回火均溫是熱處理過程中的關(guān)鍵步驟,其作用及原理可歸納如下:

1. 回火均溫的定義

回火均溫是指在回火處理中,將鍛件加熱至目標溫度后,保持足夠時間,使工件內(nèi)外溫度均勻分布的過程。這一步驟確保材料各部分的組織轉(zhuǎn)變和應(yīng)力消除同步進行。

2. 核心目的

消除內(nèi)應(yīng)力:淬火后的鍛件存在殘余應(yīng)力,均溫回火可緩解應(yīng)力集中,防止變形或開裂。

均勻組織性能:避免因溫度梯度導(dǎo)致的硬度、韌性等性能差異,確保材料整體一致性。

穩(wěn)定尺寸:減少后續(xù)加工或使用中的尺寸變化,提升行車輪的幾何精度。

3. 工藝參數(shù)

溫度范圍:根據(jù)材料類型(如合金鋼、碳鋼)選擇回火溫度(通常中溫回火350-500℃,高溫回火500-650℃)。

保溫時間:取決于鍛件厚度和裝爐量,需確保熱量充分滲透至核心區(qū)域。

升溫速率:緩慢加熱以避免新的熱應(yīng)力產(chǎn)生。

4. 車輪鍛件的特殊性

高載荷需求:車輪需承受動態(tài)載荷和疲勞,均溫回火可優(yōu)化綜合力學性能(強度與韌性的平衡)。

復(fù)雜形狀:幾何復(fù)雜性可能導(dǎo)致局部散熱不均,均溫過程需針對性設(shè)計(如分區(qū)控溫或延長保溫時間)。

5. 與其他工序的關(guān)聯(lián)

淬火后的必要步驟:淬火導(dǎo)致的高脆性需通過回火均溫調(diào)整,防止脆性斷裂。

與后續(xù)加工協(xié)同:均溫后的穩(wěn)定組織便于機加工,減少刀具磨損和尺寸偏差。

6. 材料與工藝適配

合金元素影響:含Cr、Mo等元素的合金鋼可能需要更高回火溫度以析出碳化物,均溫時間相應(yīng)延長。

大尺寸鍛件處理:采用分段加熱或間歇保溫策略,確保厚截面區(qū)域充分均溫。

7. 質(zhì)量控制

溫度監(jiān)控:使用多點熱電偶或紅外熱像儀實時檢測溫度分布。

金相檢測:回火后通過顯微組織分析驗證均溫效果(如索氏體均勻性)。

總結(jié)

回火均溫是行車輪鍛件加工中確保性能一致性和可靠性的核心環(huán)節(jié)。通過精確控制溫度和時間,可優(yōu)化材料的微觀結(jié)構(gòu),消除制造缺陷,從而滿足車輪在復(fù)雜工況下的高強度、高韌性及長壽命需求。忽略此步驟可能導(dǎo)致局部性能薄弱,影響行車安全。