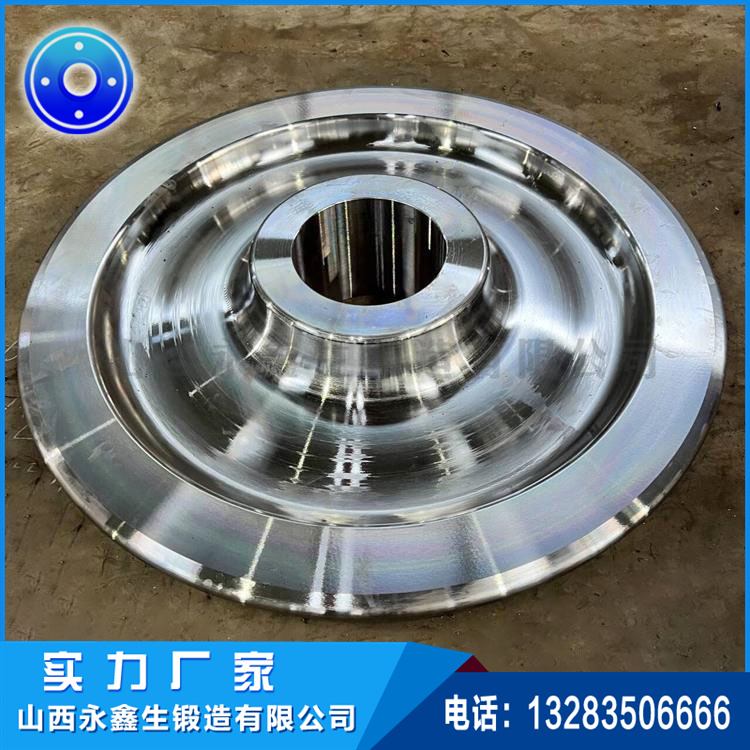

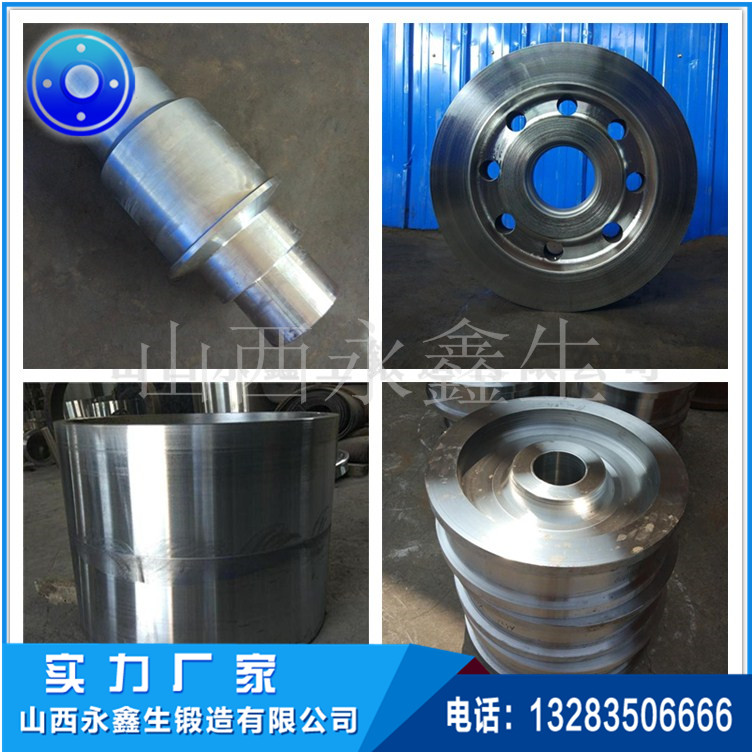

大型鍛造車輪關(guān)鍵要素解析

大型鍛造廠家在鍛造車輪時(shí),需綜合掌握材料、工藝、設(shè)備及質(zhì)量控制等多方面的關(guān)鍵要素。以下是鍛造車輪的核心要素及其要點(diǎn):

1. 材料選擇與預(yù)處理

材料成分:

根據(jù)行車輪用途(如鐵路、汽車、重載機(jī)械等)選擇合金鋼、鋁合金或特殊合金,需滿足高強(qiáng)度、耐磨性、抗疲勞等要求。材料純凈度:

控制硫、磷等雜質(zhì)含量,避免鍛造時(shí)產(chǎn)生裂紋或內(nèi)部缺陷。預(yù)處理工藝:

鋼錠/坯料需均勻化退火,消除偏析;加熱前需表面清理(如去氧化皮),確保鍛造質(zhì)量。

2. 鍛造工藝設(shè)計(jì)

模具設(shè)計(jì):

精準(zhǔn)設(shè)計(jì)模具型腔,保證車輪形狀、輪輻、輪輞等關(guān)鍵部位尺寸精度。

考慮材料流動性和收縮率,避免折疊、充不滿等缺陷。

鍛造方式:

模鍛(精密成形)或自由鍛(預(yù)成形)結(jié)合,分多工步完成。

大型車輪可能采用輾環(huán)工藝(環(huán)軋)以提高材料利用率。

變形參數(shù)優(yōu)化:

控制鍛造比(變形量),細(xì)化晶粒,提升機(jī)械性能。

合理分配鍛造階段的變形速率,避免過熱或局部應(yīng)力集中。

3. 加熱與溫度控制

均勻加熱:

采用感應(yīng)加熱或燃?xì)鉅t加熱,確保坯料內(nèi)外溫度均勻(溫差≤50℃),防止熱應(yīng)力開裂。溫度區(qū)間:

根據(jù)材料確定始鍛溫度(如合金鋼約1100-1200℃)和終鍛溫度(避免低于再結(jié)晶溫度導(dǎo)致加工硬化)。冷卻工藝:

鍛造后采用控溫冷卻(如風(fēng)冷、噴霧冷卻)或后續(xù)熱處理(正火、調(diào)質(zhì))以穩(wěn)定組織性能。

4. 設(shè)備與模具能力

重型鍛造設(shè)備:

需大噸位液壓機(jī)(如萬噸級)或鍛錘,確保足夠壓力穿透大型坯料。模具壽命管理:

采用熱作模具鋼(如H13)并表面強(qiáng)化處理(滲氮、涂層),定期檢測模具磨損和裂紋。

5. 質(zhì)量控制與檢測

無損檢測:

超聲波檢測(UT)排查內(nèi)部裂紋、夾雜。

磁粉檢測(MT)或滲透檢測(PT)檢查表面缺陷。

尺寸精度:

使用三維掃描或激光測量儀檢測輪徑、輪緣厚度、螺栓孔位等關(guān)鍵尺寸。性能測試:

拉伸試驗(yàn)、沖擊試驗(yàn)、硬度測試(如布氏硬度)驗(yàn)證車輪的強(qiáng)度、韌性及耐磨性。

6. 后續(xù)處理工藝

熱處理:

淬火+回火(調(diào)質(zhì)處理)提升綜合性能,或等溫退火消除殘余應(yīng)力。機(jī)加工:

車輪端面、輪轂孔等部位精車、鉆孔,確保裝配精度。表面處理:

噴丸強(qiáng)化提高抗疲勞性能,涂裝或鍍層防銹(如鐵路車輪需耐腐蝕涂層)。

7. 環(huán)保與安全

節(jié)能降耗:

優(yōu)化加熱爐能效,回收鍛造余熱。廢料處理:

鍛造氧化皮、邊角料分類回收,減少污染。操作安全:

高溫鍛件搬運(yùn)自動化(機(jī)械手),避免人工接觸;設(shè)備加裝安全聯(lián)鎖裝置。

8. 成本與效率優(yōu)化

材料利用率:

通過模擬軟件(如Deform)優(yōu)化預(yù)成形設(shè)計(jì),減少飛邊廢料。自動化生產(chǎn):

集成機(jī)器人上下料、在線檢測系統(tǒng),提升生產(chǎn)節(jié)拍和一致性。

9. 行業(yè)標(biāo)準(zhǔn)與客戶需求

合規(guī)性:

符合國際標(biāo)準(zhǔn)(如AAR M-107/M-208鐵路車輪標(biāo)準(zhǔn))或客戶定制要求(如航空車輪的特殊認(rèn)證)。輕量化趨勢:

針對新能源汽車或軌道交通,開發(fā)高強(qiáng)度輕質(zhì)合金車輪。

關(guān)鍵挑戰(zhàn)與解決方案

大型鍛件組織不均勻:

通過多向鍛造或等溫鍛造改善材料流線分布。殘余應(yīng)力控制:

鍛造后增加去應(yīng)力退火工藝,避免后續(xù)加工變形。

通過系統(tǒng)整合以上要素,鍛造廠家可確保行車輪鍛件在安全性、耐久性和經(jīng)濟(jì)性上達(dá)到最優(yōu),滿足不同應(yīng)用場景的嚴(yán)苛需求。